| Поиск | Проекты домов | Дом, участок, сад | Стройка, отделка, ремонт | Инж. системы | Интерьер, дизайн | Статьи | Форум, блоги | Объявления |

|

|

|

|

|

|

Оборудование для газовой сварки

Ацетиленовые генераторы представляют собой аппараты, предназначенные для получения ацетилена из карбида кальция. Ацетиленовые генераторы различаются: по производительности, по способу устройства, по системе регулирования взаимодействия карбида кальция с водой.

По производительности генераторы выпускаются на 0,5; 0,75; 1,25; 2,5; 3; 5; 10; 20; 40; 80; 160 и 320 м3/ч ацетилена. Генераторы делят на передвижные и стационарные. Передвижные генераторы изготовляют производительностью до 3 м3/ч, а с большей производительностью — стационарные. По системе регулирования взаимодействия карбида кальция с водой различают генераторы систем «карбид в воду», «вода на карбид», «вытеснения», «комбинированные — вода на карбид и вытеснения», «сухие». В генераторах «карбид в воду» в постоянный объем воды подают карбид кальция. Количество образующегося газа регулируют количеством карбида кальция, подаваемого в воду. У генераторов «вода на карбид» в специальное загрузочное устройство, куда засыпан карбид, периодически подают воду. Количество образующегося газа регулируют количеством подаваемой воды. В генераторах «вытеснения» вода и карбид кальция периодически соприкасаются. Эти генераторы также называют «контактными». Количество образующегося газа регулируют изменением количества карбида, соприкасающегося с водой, или изменением количества воды, соприкасающейся с карбидом кальция. «Комбинированные» генераторы представляют собой совмещение двух систем, например, «вода на карбид» и «вытеснения». В «сухих» генераторах при получении ацетилена дозируются и вода, и карбид, при этом получается, сухая гашеная известь.

Генераторы бывают низкого давления (до 0,01 МПа), среднего давления (0,15 МПа) и высокого давления (более 0,15 МПа). Основные технические сведения об ацетиленовых генераторах, применяющихся в промышленности, приведены в табл. 50.

|

Таблица 50. Основные технические данные ацетиленовых генераторов |

|||||

| Марка | Принцип действия | Производительность, м3/ч | Рабочее давление ацетилена, МПа | Единовременная загрузка карбида, кг | Масса генератора без воды и карбида, кг |

| ГВД-0,8 | Контактный, вытеснением | 0,8 | 0,007-0,03 | 2 | 19,5 |

| МГВ-0,8 | 0,008-0,03 | 19 | |||

| ГНВ-1,25 | Комбинированный "вода на карбид" в сочетании с принципом вытеснения | 1,25 | 0,0025-0,003 | 4 | 42 |

| АНВ-1-66 | |||||

| АНД-1-61 | 2,0 | 0,0028-0,005 | 7 | 62 | |

| ГВР-1,25М | 1,25 | 0,008-0,015 | 8 | 54 | |

| ГВР-1,25МЧ | |||||

| ГВР-3 | 3,0 | 0,015-0,03 | |||

| МГ-65 | "Вода на карбид" | 2 | 0,0011 | 5 | 110 |

| ГПР-65 | "Карбид в воду" | 35 | 0,09-0,12 | 150 | 750 |

| ГРК-10 | 10 | 0,07 | 25 | 520 | |

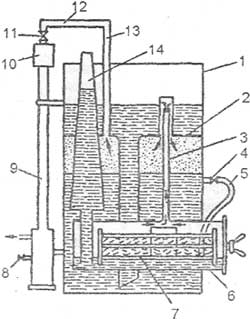

Рис. 91. Схема устройства ацетиленового генератора типа ГНВ—1,25

Схема устройства и работы передвижного генератора низкого давления марки ГНВ—1,25 показана на рис. 91. Корпус генератора 1 разделен на две части перегородкой 2. В корпусе генератора помещают реторту 6, которая сообщается с нижней частью корпуса посредством крана 4 и резинового рукава 5. На корпусе генератора крепят водяной затвор 9, который соединяют посредством крана 11, резинового рукава 12 и трубки 13 с газовым пространством генератора. Перед началом работы в генератор заливают воду при закрытом кране 4 и открытом кране 11. Водяной затвор через воронку 10 заполняют водой до уровня контрольного крана 8. Корзину 7 загружают карбидом кальция и вставляют реторту 6, плотно закрывающуюся крышкой. После этого генератор готов к действию. При открывании крана 4 вода по рукаву 6 поступает в реторту.

Образующийся при реакции карбида кальция с водой ацетилен поступает из реторты 6 по трубке 3 в нижнюю часть генератора. При этом ацетилен вытесняет воду из нижней части корпуса генератора в верхнюю. Вода поступает в реторту пока уровень воды в генераторе не понизится до уровня крана 4. При дальнейшем поступлении ацетилена из реторты в газосборник давление в генераторе и реторте будет повышаться, но более медленно, так как вода из реторты вытесняется в конусообразный сосуд 14, открытый сверху. Это несколько замедляет дальнейшее разложение карбида и уменьшает выделение ацетилена. Поступает ацетилен из генератора к горелке или резаку через трубку 13, рукав 12 и водяной затвор 9. По мере отбора газа давление в генераторе падает. При этом вода из конусообразного сосуда вновь поступает в реторту и интенсивность разложения карбида увеличивается и, следовательно, увеличивается образование ацетилена. Следовательно, генератор работает автоматически в зависимости от расхода газа.

Водяные затворы

Для предохранения от взрыва ацетиленовых генераторов, а также газопроводов при централизованном снабжении горючим газом газосварочных постов в случае возникновения обратных ударов применяют специальные предохранительные устройства — водяные затворы. Обратным ударом называют внезапное загорание горючей смеси внутри газосварочной горелки или резака, распространяющееся затем по шлангам к ацетиленовому генератору. Водяные затворы ставят только перед генераторами или перед газопроводами. Перед ацетиленовыми баллонами водяные затворы не ставят.

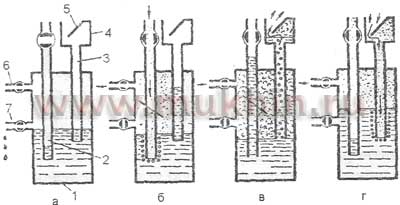

Рис. 92. Схема устройства и работы водяного затвора

Схема устройства водяного затвора и его работы при обратном ударе показана на рис. 92. В цилиндрический корпус 1 водяного затвора вварены газоподводящая трубка 2 и предохранительная трубка 3. Верхняя часть предохранительной трубки заканчивается воронкой 4, снабженной отбойником 5. Газоподводящая трубка опускается в корпус водяного затвора ниже, чем предохранительная. В верхней части водяного затвора имеется газоотводящая трубка 6, по которой ацетилен из водяного затвора поступает в рукав и подводится к газосварочной горелке или резаку. Ниже газоотводящей трубки расположен контрольный кран 7. Перед началом работы в затвор заливают воду до уровня контрольного крана (рис. 92 а).

При работе ацетилен проходит из генератора по газоподводящей трубке, попадает в воду, находящуюся в водяном затворе, а из воды поступает в верхнюю часть затвора (рис. 92 б). Скапливаясь в верхней части затвора, ацетилен затем подается по газоотводящей трубке к горелке или резаку. В случае возникновения обратного удара пламя по шлангу доходит до газоотводящей трубки, а затем проникает внутрь водяного затвора. При попадании пламени в водяной затвор ацетилен в верхней части воспламеняется. Воспламенившийся ацетилен давит на воду, которая уходит в газоподводящую трубку и закрывает тем самым доступ пламени к генератору (рис. 92 в). Ввиду того, что уровень воды становится ниже нижнего конца предохранительной трубки, продукты горения из затвора выбрасываются наружу через предохранительную трубку и воронку. При этом отбойник предотвращает выплескивание воды из затвора. После ликвидации обратного удара давление в затворе понижается и вода из газоподводящей трубки опускается в корпус затвора. При понижении давления в водяной затвор через предохранительную трубку подсасывается воздух (рис. 92 г).

Выше описан принцип действия водяного затвора низкого давления. Принцип действия водяного затвора среднего давления несколько иной. В этих затворах при воспламенении ацетилена вода давит на специальный клапан, который закрывает газоподводящую трубку, по которой ацетилен из генератора поступает в затвор.

Баллоны

Баллоны предназначены для хранения и транспортирования кислорода, ацетилена и других газов. Они представляют собой стальные сосуды, имеющие в нижней части башмак, в верхней — горловину со специальными вентилями. Конструкция вентилей кислородных и ацетиленовых баллонов различна, что исключает ошибочную установку кислородного редуктора на ацетиленовый баллон и наоборот. На верхней сферической части баллонов выбивают их паспортные данные. К паспортным данным относят: тип баллона, заводской номер баллона, марку завода-изготовителя, массу, емкость, рабочее и испытательное давление, дату изготовления, дату следующего испытания, клеймо ОТК и клеймо инспекции Госгортехнадзора.

Баллоны через каждые пять лет подвергают осмотру и испытанию. Ацетиленовые баллоны заполняют пористой массой —- пемзой или активированным углем. Пористая масса пропитывается ацетоном, в котором растворяется ацетилен. Это снижает его взрывоопасность. Баллоны для сжатых газов регламентированы ГОСТом. Для кислорода применяют баллоны 15 и 15Л, а для ацетилена — 10. Цифры показывают предельное рабочее давление для данного баллона в МПа, а буква Л показывает, что баллон изготовлен из легированной стали. Техническая характеристика кислородных и ацетиленовых баллонов дана в табл. 51.

|

Таблица 51. Кислородные и ацетиленовые баллоны |

||

| Характеристика | Кислородный | Ацетиленовый |

| Предельное рабочее давление, МПа | 15,0 | 1,6 |

| Испытательное давление, МПа | 22,5 | 3,0 |

| Состояние газа в баллоне | Сжатый | Растворенный |

| Цвет окраски | Голубой | Белый |

| Надпись на баллоне | «Кислород» | «Ацетилен» |

| Цвет надписи | Черный | Красный |

| Количество газа в баллоне, л | 6000 | 5520 |

| Жидкостная емкость, л | 40 | 40 |

| Размеры, мм: | ||

| высота | 1390 | 1390 |

| диаметр | 219 | 219 |

| толщина стенки | 8 | 7 |

| Масса баллона без газа, кг | 67 | 52 |

Редукторы предназначены для понижения давления газа, отбираемого из баллона, до рабочего давления, подаваемого в горелку или резак. Редукторы могут быть однокамерные или двухкамерные, постовые, рамповые и сетевые. Из постовых редукторов большое распространение получили кислородные редукторы РК-53, РК-53БМ, КБО-60, КБД-60 и ацетиленовые редукторы РА-55, РД-2АМ, АБО-5, АБД-5. Для пропан-бутана применяют редукторы РД-1БМ, ДПП-1-65 и ПБО-5. Техническая характеристика наиболее распространенных кислородных, ацетиленовых и пропан-бутановых редукторов приведена в табл. 52.

|

Таблица 52. Технические характеристики кислородных, ацетиленовых и пропан-бутановых редукторов |

|||||

| Марка | Редуцируемый газ | Назначение | Окраска редуктора | Пределы регулирования рабочего давления, МПа | Пропускная способность, м3/ч |

| РК-53 | Кислород | Для баллонов | Голубая | 0,1-1,5 | 60 |

| РК-53БМ | |||||

| КБО-60 | |||||

| КБД-60 | |||||

| КБД-25 | 0,05-0,8 | 25 | |||

| ДКС-1-66 | Сетевой | 0,01-0,5 | 10 | ||

| КСО-10 | |||||

| РКР-50 | Рамповый | 0,5-2,5 | 170 | ||

| РК-250 | 220 | ||||

| КРУ-6000 | 0,3-1,6 | 6000 | |||

| КРУ-3000 | 3000 | ||||

| КРУ-1500 | 1500 | ||||

| КРУ-500 | 500 | ||||

| КРУ-250 | 250 | ||||

| КРР-61 | 0,1-2,5 | 220 | |||

| РА-55 | Ацетилен | Для баллонов | Белая | 0,02-0,15 | 5 |

| РД-2АМ | 0,01-0,15 | ||||

| АБО-5 | 0,01-0,12 | ||||

| АБД-5 | |||||

| ДАС-1-66 | Сетевой | 0,01-0,1 | 10 | ||

| АСО-10 | |||||

| РАР-15 | Рамповый | 0,02-0,15 | 15 | ||

| АРД-15 | 0,02-0,1 | 15 | |||

| АРД-30 | 0,02-0,1 | 30 | |||

| РД-1БМ | Пропан-бутан | Для баллонов | Красная | 0,005-0,15 | 5 |

| ДПП-1-65 | 0,01-0,3 | ||||

| ПБО-5 | |||||

| ДПС-1-66 | Сетевой | 0,02-0,15 | 6 | ||

| ПСО-6 | |||||

| ПРД-25 | Рамповый | 0,02-0,3 | 25 | ||

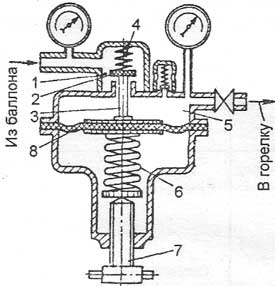

Рис. 93. Схема устройства однокамерного редуктора

Принцип действия и устройство редуктора показаны на рис. 93. Газ из баллона поступает в камеру высокого давления 1, затем проходит через зазор между клапаном 2 и седлом клапана в камеру низкого давления 5. При этом в камеру низкого давления попадает небольшой объем газа, который расширяется в ней, и давление газа понижается. Необходимое давление газа в камере низкого давления регулируют изменением зазора между клапаном 2 и седлом клапана. Этот зазор может изменяться с помощью регулировочного винта 7. При ввертывании винта сжимаются пружины 6 и 4, клапан 2 поднимается и количество газа, попадающего в камеру низкого давления 5, увеличивается, при вывертывании винта количество газа уменьшается. По мере отбора газа из баллона давление в баллоне падает, однако, несмотря на это, редуктор поддерживает рабочее давление постоянным. Так, например, если отбор газа из редуктора уменьшается, то в камере 5 давление повышается, при этом газ сильнее давит на мембрану 8, которая давит на пружину 6, а пружина 4 прижимает клапан 2 к седлу. Следовательно, из камеры 1 в камеру 5 будет поступать меньшее количество газа. Если же отбор газа из редуктора увеличивается, то давление в камере 5 падает. При этом пружина 6 через мембрану 8 и толкатель 3 сильнее давит на клапан 2 и больше приоткрывает его, в результате чего подача газа из камеры высокого давления 1 в камеру низкого давления 5 увеличивается. Таким образом, редуктор автоматически поддерживает постоянным установленное рабочее давление независимо от уменьшения давления в баллоне и уменьшения или увеличения отбора газа из редуктора.

Рукава (шланги). Для подвода газа к горелкам или резакам применяют специальные рукава, изготовленные из вулканизированной резины с одной или двумя тканевыми прокладками. Шланги рассчитаны для работы, при температуре окружающего воздуха от +50 до —35°С. Для работы при более низких температурах применяют специальные шланги из морозостойкой резины, выдерживающей температуру до —65°С. Согласно ГОСТу, в зависимости от назначения и условий работы, шланги выпускают трех типов:

- для подачи ацетилена, городского газа и других горючих газов при рабочем давлении не более 0,6 МПа;

- для подачи жидких горючих — керосина и бензина при рабочем давлении не более 0,6 МПа;

- для подачи кислорода при рабочем давлении не более 1,5 МПа.

Испытательное давление для шлангов типов I и II — 0,75 МПа, а для типа III — 18,75 МПа. У шлангов типа I и II запас прочности должен быть не менее, чем четырехкратный, а у типа III — не менее, чем трехкратный по отношению к рабочему давлению.

Шланги выпускают с внутренними диаметрами 6, 9, 12 и 16 мм. Шланги с внутренним диаметром 6 мм применяют для горелок малой мощности типа ГСМ-53 и «Звездочка». Для горелок и резаков нормальной и большой мощности применяют шланги с внутренним диаметром 9, 12 и 16 мм.

По всей длине шланги имеют сплошную полосу, нанесенную несмываемой краской. На шлангах для горючих газов полоса имеет красный цвет, на шлангах для жидких горючих — желтый цвет и на шлангах для кислорода — голубой цвет.

Длина шлангов для газосварочных постов должна быть 8—20 м и в крайних случаях до 50 м, так как при длине более 20 м возрастают потери давления в шлангах. При эксплуатации поверхность шлангов должна предохраняться от проколов и повреждений. Проколы в шлангах могут вызвать не только утечку газов, но и взрыв. В случае разрыва шланга или загорания необходимо немедленно погасить пламя горелки или резака, а затем закрыть вентили баллонов. Крепят шланги к горелкам, резакам и редукторам с помощью специальных хомутиков или, как исключение, с помощью проволочных закруток.

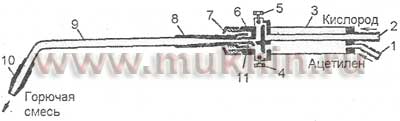

Рис. 94. Схема устройства газосварочной горелки инжекторного типа

Горелки являются основным рабочим инструментом при ведении газосварочных работ. Горелки бывают безынжекторные и инжекторные, более распространены горелки инжекторного типа (рис. 94). Горелка состоит из следующих частей: ацетиленового ниппеля 1, кислородного ниппеля 2, рукоятки 3, вентиля для ацетилена 4, вентиля для кислорода 5, корпуса 6, накидной гайки 7, смесительной камеры 8, наконечника 9 с мундштуком 10. Кислород и ацетилен подводят к горелке по шлангам, которые надевают на кислородный и ацетиленовый ниппели. Подачу газов регулируют кислородным и ацетиленовым вентилями. Внутри корпуса горелки находится инжектор 11, через центральное отверстие которого в смесительную камеру поступает кислород под избыточным давлением 10—40 кПа. Ацетилен в смесительную камеру поступает с наружной части инжектора за счет подсоса, который создает быстро истекающий из инжектора кислород. В смесительной камере кислород и ацетилен перемешиваются и из мундштука истекает горючая смесь, которую на входе поджигают.

|

Таблица 53. Газосварочные горелки |

||||||

| Тип | № наконечника | Толщина свариваемого металла (низкоуглеродистая сталь), мм | Расход газов, л/ч | Рабочее давление газов, МПа | ||

| ацетилен | кислород | ацетилен, не ниже | кислород | |||

| "Москва" | 1 | 0,5-1,5 | 50-136 | 55-135 | 0,001 | 0,1-0,4 |

| 2 | 1-3 | 120-240 | 130-260 | 0,15-0,4 | ||

| 3 | 2,5-4 | 230-400 | 260-440 | 0,2-0,4 | ||

| 4 | 4-7 | 400-700 | 430-750 | |||

| 5 | 7-11 | 670-11000 | 740-1200 | |||

| 6 | 10-18 | 1050-1700 | 1150-1950 | |||

| 7 | 17-30 | 1700-2800 | 1900-3160 | |||

| ГС-3 | 1 | 0,5-1,5 | 50-125 | 55-135 | 0,001 | 0,1-0,4 |

| 2 | 1-2,5 | 120-240 | 130-260 | 0,15-0,4 | ||

| 3 | 2,5-4 | 230-400 | 260-440 | 0,2-0,4 | ||

| 4 | 4-7 | 400-700 | 430-750 | |||

| 5 | 7-11 | 660-1100 | 740-1200 | |||

| 6 | 10-18 | 1050-1750 | 1150-1950 | |||

| 7 | 17-30 | 1700-2800 | 1900-3100 | |||

| ГС-2 | 0 | 0,3-0,6 | 25-60 | 28-70 | 0,001 | 0,08-0,4 |

| 1 | 0,5-1,5 | 50-125 | 55-135 | 0,1-0,4 | ||

| 2 | 1,0-2,5 | 120-240 | 130-260 | 0,15-0,4 | ||

| 3 | 2,5-4 | 230-400 | 260-440 | 0,2-0,4 | ||

| "Звездочка" | 0 | 0,2-0,7 | 20-65 | 22-70 | 0,001 | 0,05-0,4 |

| 1 | 0,5-1,5 | 50-125 | 55-135 | 0,05-0,4 | ||

| 2 | 1,0-2,5 | 120-240 | 130-260 | 0,15-0,4 | ||

| 3 | 2,5-4,0 | 230-400 | 250-440 | 0,2-0,4 | ||

Наиболее распространены горелки типов «Москва» и ГС-3, предназначенные для сварки металла толщиной 0,6—30 мм. Кроме того, для сварки металла толщиной 0,2—4 мм применяют сварочные горелки малой мощности типов ГС-2, «Малютка» и «Звездочка». Технические характеристики газосварочных горелок приведены в табл. 53. Горелки снабжают комплектом сменных наконечников.

---

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

© 2000 - 2007 Oleg V. Mukhin.Ru™