| Поиск | Проекты домов | Дом, участок, сад | Стройка, отделка, ремонт | Инж. системы | Интерьер, дизайн | Статьи | Форум, блоги | Объявления |

|

|

|

|

|

|

Точечная сварка

Впервые способ точечной сварки был предложен русским изобретателем Н. Н. Бенардосом. Точечную сварку применяют для соединений внахлестку, осуществляемых в отдельных местах детали в виде точек (рис. 85). Зажатые между медными электродами свариваемые листы разогреваются под электродами так, что центральная часть точки, обычно доводимая до расплавления за счет тепла, выделяемого в контакте между свариваемыми листами, образует литое ядро точки. Давление, приложенное к электродам, уплотняет металл в точке и делает ее достаточно прочной. Сварочный ток включают только после того, как к электродам приложено необходимое давление. После окончания сварки сначала выключают ток, а затем снимают давление. Точечную сварку применяют для соединения различного рода изделий из штампованных и прокатанных профилей сортового железа малой толщины с листами, для приварки круглых стержней друг к другу и к листам и т. д.

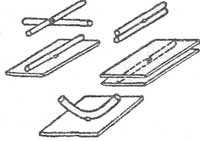

Рис. 85. Типовые детали для точечной сварки: приварка точками сортового

железа к плоским листам

Рис. 86. Точечная сварка пакетов из нескольких листов

Точечной сваркой можно соединять два или несколько листов одновременно (рис. 86). Точечную сварку осуществляют также и при приложении электродов с одной стороны свариваемой детали (односторонняя сварка). В последнем случае число деталей не может быть больше двух.

Выбор режима точечной сварки при заданной суммарной толщине листов определяется: а) мощностью машины; б) длительностью нагрева; в) давлением между электродами во время и после нагрева. Мощность машины W для точечной сварки зависит от толщины свариваемых изделий и выбирается по следующему соотношению: W=KS (кВт), где S — суммарная толщина листов в мм. К — коэффициент, равный: для сварки малоуглеродистой и низколегированных сталей 8—14, для сварки нержавеющей стали и низколегированных сталей 25—40, для сварки алюминиевых сплавов на машинах большой мощности 100—150, на машинах малой мощности 20—25.

Время нагрева или прохождения сварочного тока изменяется в больших пределах (от десятков до тысячных долей секунды) и зависит от мощности машины и условий сварки. При сварке сталей, склонных к закалке и образованию трещин, время нагрева увеличивают, с тем чтобы замедлить последующее охлаждение металла (например, углеродистые стали). Сварку нержавеющих аустенитных сталей производят, наоборот, с возможно меньшей длительностью нагрева из-за опасности нагреть наружную поверхность точки до температуры структурных превращений и тем самым нарушить высокие антикоррозионные свойства наружных слоев металла.

Величина давления между электродами должна обеспечивать хороший контакт изделий в месте сварки. Она зависит от толщины свариваемых изделий и от рода свариваемого металла: обычно давление изменяется в пределах от 20 до 120 МПа. Особое значение имеет давление после нагрева. При соответствующей величине этого давления структура металла в месте сварки получается мелкозернистой и прочность точки приближается к прочности основного металла. Увязка величины давления во времени с длительностью нагрева в основном определяет прочность сварного соединения. Существует несколько вариантов с различным соотношением величины давления в разные моменты сварки. Наиболее правильными из них являются те, в которых давление к моменту прекращения нагрева повышается.

На качество сварки влияет также и правильный выбор диаметра медного электрода. Диаметр сварной точки зависит от диаметра конца электрода. Необходимо, чтобы диаметр сварной точки был в 2—3 раза больше толщины наиболее тонкого элемента сварного соединения.

Расстояние между сварными точками следует выбирать так, чтобы уменьшить шунтирование тока через соседние точки. Так, в случае сварки двух деталей при толщине каждой от 1 до 8 мм расстояние между точками соответственно изменяется от 15 до 60 мм, а при сварке трех деталей — от 20 до 100 мм. Электроды для точечной сварки должны обеспечивать высокую электро- и теплопроводность, прочность при рабочей температуре, а также легкость механической обработки. Материалами, отвечающими этим требованиям, являются холоднокатанная электролитическая медь, специальные бронзы с присадкой кобальта или кадмия, медные сплавы с присадкой хрома и сплава на вольфрамовой основе. Медь значительно превосходит эти бронзы и сплавы по своей электро- и теплопроводности, но в 5—7 раз уступает им в отношении стойкости против износа. Поэтому наилучшим из этих сплавов, мало уступающим меди по своим теплофизическим свойствам, но превосходящим ее по прочности, является сплав типа ЭВ, представляющий собой почти чистую медь с добавкой 0,7% хрома и 0,4% цинка. Для уменьшения износа электроды большей частью интенсивно охлаждают водой. Электроды целесообразно изготовлять со сменными наконечниками из износостойких сплавов.

Машины для точечной сварки делятся на автоматические и неавтоматические. В неавтоматических машинах включение тока и сжатие электродов производят нажатием ноги на педаль. Автоматические машины имеют моторный, пневматический или гидравлический механизм сжатия электродов. Включение и выключение тока в этих машинах происходит при помощи специальных механических, электромагнитных или ионных прерывателей. Современные автоматические машины для точечной сварки позволяют сваривать до 100 точек в минуту. Существуют также машины для многоточечной сварки, которые позволяют одновременно сваривать до 50 точек. Такие машины изготовляют для сварки сложных изделий (например, для сварки кузова автомобиля). Машины для многоточечной сварки разделяются на машины последовательного действия, когда электроды приводятся в действие в определенной последовательности, и на машины одновременного действия, когда сварка производится сразу всеми электродами. Недостатком машин последнего типа является необходимость применения больших мощностей (до 500 кВА).

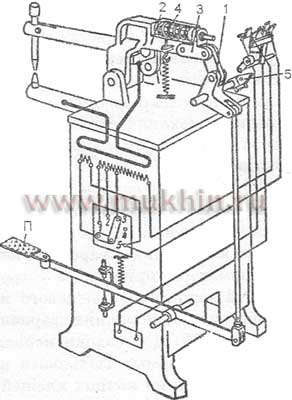

Рис. 87. Электрокинематическая схема точечной машины типа АТП-75

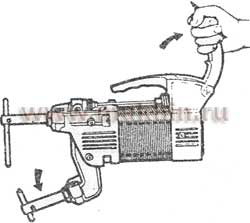

Рис. 88. Принцип работы двусторонних сварочных клещей

Точечные машины питаются обычно переменным током. Напряжение во вторичной цепи сварочного трансформатора составляет 2—10 В. Электрокинематическая схема наиболее распространенных точечных машин с педальным приводом типа АТП-50 и АТП-75 изображена на рис. 87. При нажатии на педаль П коленчатый рычаг 1 поворачивает коромысло 2 до упора электрода в свариваемые детали. При дальнейшем нажатии на педаль серьга 3 начинает вращаться вокруг шарнира, сжимая пружину 4. При установленной степени сжатия пружины защелка 5 включает ток. Перед концом сварки оператор нажимает на педаль до отказа, защелка соскакивает с рычага механического выключателя, размыкая сварочную цепь. Выключатель помещен на крышке станины.

Аппараты для точечной сварки при ремонте кузовов состоят из одно- или двустронних сварочных клещей и блока управления для регулировки силы тока и временного включения. Сварочные клещи состоят из трансформатора, приводного устройства и собственно клещей зажимного клещевого механизма. Принцип действия двусторонних сварочных клещей показан на рис. 88. Для сварки используются электроды различной формы. Тыльными концами электроды закрепляются на концах клещей в гнездах. Аппараты для точечной сварки обычно монтируются на тележках.

---

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

© 2000 - 2007 Oleg V. Mukhin.Ru™