| Поиск | Проекты домов | Дом, участок, сад | Стройка, отделка, ремонт | Инж. системы | Интерьер, дизайн | Статьи | Форум, блоги | Объявления |

|

|

|

|

|

|

Газопламенная пайка

Газопламенная пайка отличается от сварки тем, что при пайке расплавляется только припой, тогда как при сварке плавятся соединяемые кромки металла. При этом температура плавления припоя значительно меньше, чем у соединяемого металла. Нужно заметить, что при пайке происходит довольно большой расход металла, а отдельные виды припоев очень дороги. Кроме этого, часто пайка предполагает применение швов внахлестку. Ввиду этих причин пайка не так широко распространена, как сварка. Однако при некоторых видах работ она незаменима (пайка электро- и радиоаппаратуры, печатных схем точных приборов, внутренних швов пищевой и медицинской аппаратуры и др.).

В паяльных работах используются низкотемпературные и высокотемпературные пайки. Низкотемпературная пайка осуществляется с использованием припоев с температурой плавления ниже 550 °С, а высокотемпературная предусматривает применение припоев с температурой плавления свыше 550 °С. Низкотемпературную пайку можно осуществлять электрическими паяльниками или газовоздушными горелками, а высокотемпературную — горелками, которые работают на кислородно-пропановой или ацетилен-бутановой смеси. При пайке крупногабаритных изделий можно применять многопламенные горелки.

Выбор того или иного вида припоя будет зависеть от вида паяемого металла и, конечно, от вида пайки. Для низкотемпературной пайки используются оловянисто-цинковые и оловянисто-свинцовые припои, причем последние получили довольно широкое распространение. Для высокотемпературной пайки применяются серебряные, медно-цинковые и медно-фосфористые припои. Самую широкую область применения имеют серебряные припои, которые дают высокое качество пайки почти всех черных и цветных металлов (за исключением цинка и алюминия). Медно-цинковые припои находят применение для пайки никеля, стали и чугуна, хотя их можно использовать и для паяния металлов медной группы. Медно-фосфористые припои применяются только при пайке меди и ее сплавов (латунь, бронза). Эти припои характеризуются тем, что при пайке меди вообще не требуют флюса, но они довольно хрупкие и поэтому их нельзя применять в конструкциях, которые подвергаются механическим нагрузкам.

Применение флюсов при пайке необходимо практически всегда, так как они растворяют образующиеся при пайке оксиды, улучшают смачивание припоем металла, а также препятствуют окислению металла и припоя. При низкотемпературной пайке наиболее часто используется такой флюс, как канифоль. Хлористый цинк, хлористый аммоний, фтористый натрий применяются реже. Высокотемпературная пайка цветных и черных металлов предполагает использование флюсов чаще всего на основе буры. В случае повышения рабочей температуры пайки (когда применяются более тугоплавкие припои) иногда добавляется борная кислота. Комплекс солей, состоящий из хлоридов щелочных и щелочно-земельных металлов, используется при пайке магниевых и алюминиевых сплавов. Во флюс вводится хлористый цинк, фтористый калий и другие соединения щелочных металлов тогда, когда необходимо выполнить работу легкоплавким припоем. Следует заметить, что при газопламенной пайке лучше всего применять флюсы в виде порошка или паст.

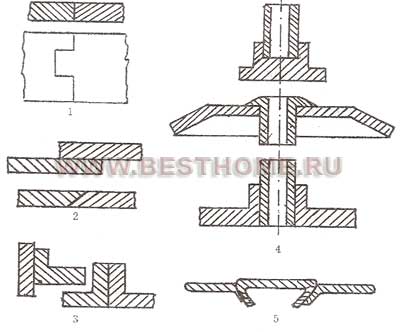

Рис. 136. Типы паяных швов:

1 — стыковые; 2 — нахлесточные; 3 — с отбортовкой; 4 — втулочные; 5 — специальные

Рис. 137. Варианты трубчатых соединений

Особенности паяных швов. При пайке, как уже указывалось выше, используются в основном нахлесточные швы, прочность соединения которых тесно связана с величиной нахлеста. Однако при паяльных работах применяются еще стыковые, втулочные, специальные швы, а также швы с отбортовкой (рис. 136). Нужно запомнить, что для улучшения надежности стыкового соединения его площадь можно увеличить путем выполнения косого или зубчатого стыка. Конечно, такая конструкция паяного шва потребует специальной и точной механической обработки, но она хорошо оправдывает себя, например, при пайке полотен циркулярных и ленточных пил. Пайка различных трубчатых конструкций применяется весьма широко. Особенности трубчатых соединений показаны на рисунке 137.

Трубчатые соединения типов 1 и 2 возможны в том случае, когда допускается увеличение наружного диаметра трубы, а соединения типов 3 и 4 — когда нужно сохранить точный диаметр трубы. При пайке величину зазора между деталями необходимо сделать наименьшей. Это нужно для улучшения заполнения зазора припоем под воздействием капиллярных сил. Тавровый тип соединения используется при пайке относительно редко.

Технология пайки

Ход работы при низкотемпературной пайке будет таким. Перед началом работы соединяемые детали следует тщательно очистить, а затем провести их лужение, то есть нанести путем натирания, погружения в расплав или электролитическим методом тонкий слой олова на поверхность этих деталей. Затем нужно соединить детали так, чтобы между ними остался зазор в 1-2 мм. Потом на поверхность участка соединения необходимо нанести флюс. На заключительном этапе расплавленный с помощью горелки припой заливают в зазор, а потом наносят еще на поверхность металла вокруг зазора.

При высокотемпературной пайке технология будет несколько иной. Вначале нужно провести очистку деталей и их лужение таким же образом, как и при низкотемпературной пайке. Потом необходимо аккуратно соединить детали, тщательно соблюдая рекомендуемую величину зазора. Затем следует прогреть детали в месте соединения факелом горелки до температуры расплавления и растекания припоя (это составит зону шириной около 30 мм в обе стороны от центра пайки) и нанести флюс. Далее нужно расплавить сам припой и погрузить его во флюс, а затем через некоторое время вынуть. Как только флюс на припое расплавится, надо залить припой в зазор и для хорошего растекания его в полости зазора несколько раз чуть сместить разогретые ранее детали. При этом нельзя плавить припой в пламени горелки.

Высокотемпературную пайку следует производить газовым пламенем нормального состава (небольшой избыток горючего допускается). Удельная мощность пламени должна составить (по ацетилену) для нержавеющей стали 60-70, для углеродистой стали — 100-200, меди — 150-200, латуни — 100-120 л/ч • мм. Здесь следует упомянуть о том, что под удельной мощностью пламени понимается часовой расход ацетилена в литрах, приходящийся на 1 мм толщины свариваемого или подвергаемого пайке металла. После окончания процесса пайки следует отвести пламя горелки в сторону, а соединенные детали оставить для естественного остывания. При этом ни в коем случае нельзя пытаться ускорить процесс охлаждения. В конце работы нужно очистить шов от флюса смоченной в теплой воде ветошью.

Дефекты сварки и способы их устранения

Дефекты сварных швов появляются в результате либо неправильного выбора, либо нарушения технологии изготовления сварной конструкции, а также в результате использования некачественных сварочных материалов и невысокой квалификации сварщика. Дефекты подразделяются на внешние и внутренние. Причем внешние дефекты можно выявить путем осмотра невооруженным глазом или с помощью лупы с десятикратным увеличением, в то время как для установления внутренних дефектов требуется использование специальных методов: металлографические исследования, химический анализ, механические испытания, просвечивание рентгеновскими или гамма-лучами, магнитные и ультразвуковые методы контроля. Для выявления дефектов сварное соединение нужно предварительно очистить от шлака, окалины и металлических брызг.

К внешним дефектам относятся: нарушение размеров и формы шва, подрез зоны сплавления, прожог, наплыв, непровар, поверхностное окисление, незаверенные кратеры, поверхностные поры, продольные и поперечные трещины. К внутренним дефектам относятся следующие: внутренние поры, непровар, неметаллические включения и микротрещины. Нарушение размеров и форм шва проявляется в чрезмерном усилении и резких переходах от основного металла к наплавленному, а также в неполномерности высоты и ширины шва.

При ручной сварке данные дефекты возникают в результате неаккуратной подготовки свариваемых кромок, неправильного выбора сварочного тока, невысокого качества сборки под сварку и низкой квалификации сварщика. Дефекты формы шва могут возникнуть и в результате колебания напряжения в сети при выполнении работы. При автоматизированной сварке нарушения размеров и формы швов могут быть из-за несоблюдения режима сварочного процесса (скорости сварки, скорости подачи электродов, сварочного тока) и неправильной разделки шва.

Подрез зоны сплавления выглядит в виде узкого углубления в основном металле вдоль края сварного шва. Этот дефект возникает при усиленной мощности горелки, при сварке удлиненной дугой, неправильном положении электрода или горелки и присадочного прутка, а также при сварке большим током.

Прожог представляет собой сквозное отверстие в сварном шве. Основные причины его возникновения следующие: малая толщина свариваемого металла, завышенная мощность пламени горелки, большой сварочный ток, незначительное притупление свариваемых кромок и неравномерный зазор между ними по расстоянию.

Наплыв — натекание металла шва на непрогретую поверхность свариваемого металла или прежде выполненного валика без сплавления с ним. Дефект возникает при некачественных электродах и несоответствии скорости сварки и сварочного тока разделке шва, а также при низкой квалификации сварщика.

Непровар проявляется в виде местного несплавления свариваемых кромок основного и наплавленного металлов и может быть результатом плохой подготовки свариваемых кромок (отсутствие зазора, большое притупление, незначительный угол скоса), смещения электрода к одной из кромок, быстрого перемещения электрода по шву.

Поверхностное окисление — окисление металла шва и примыкающего к нему основного металла главным образом из-за сильно окисляющей среды, очень высокой мощности пламени сварочной горелки, большой длины дуги, слишком сильного сварочного тока, медленного перемещения электрода или горелки вдоль шва.

Поверхностные и внутренние поры являются результатом попадания в металлический шов различных газов, образующихся при сварке (азот, водород, углекислый газ и др.). Азот попадает в шов из атмосферного воздуха при недостаточно тщательной защите расплавленного металла в зоне сварки. Из компонентов покрытия электродов, воды и масла образуется водород. Оксид углерода возникает в процессе сварки стали при сгорании содержащегося в ней углерода. Дело в том, что при повышенном содержании углерода в электродах и свариваемой стали, а также при дефиците в сварочной ванне раскислителей и высокой скорости сварки оксид углерода не успевает улетучиться и остается в металле. Итак, пористость — итог неаккуратной подготовки свариваемых кромок (ржавчина, замасленность, загрязненность), недостатка раскислителей, использования влажного флюса, электродов с сырым покрытием и больших скоростей сварки.

Наружные и внутренние трещины (микротрещины) возникают главным образом в результате появляющихся в металле напряжений из-за его неравномерного нагревания, охлаждения и усадки. Легированные и высокоуглеродистые стали при охлаждении после сварки закаливаются; в результате этого могут появиться трещины. Высокое содержание в стали вредных примесей (серы и фосфора) также может вызвать образование трещин. Следует заметить, что наружные и внутренние трещины являются наиболее опасными и недопустимыми дефектами швов.

---

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

© 2000 - 2009 Oleg V. Mukhin.Ru™