| Поиск | Проекты домов | Дом, участок, сад | Стройка, отделка, ремонт | Инж. системы | Интерьер, дизайн | Статьи | Форум, блоги | Объявления |

|

|

|

|

|

|

Настилка паркета на гвоздях по деревянному основанию

Основание (или черновой пол) состоит из дощатого настила, уложенного на деревянные лаги. Лаги и настил должны быть антисептированы и высушены. Лагами могут служить бруски толщиной 40 и шириной 80-100 мм. Расстояние между ними зависит от толщины досок, используемых для настила. Если при проверке контрольной рейкой длиной 2 м с уровнем в настиле имеются отклонения свыше 2 мм, то его обязательно выравнивают.

«Змейку» выкладывают так, чтобы зазоры между досками основания не совпадали с торцевым стыком рядов паркета. В противном случае гвоздь, забиваемый в торцевой паз планки, попадает в щель между досками, что снижает прочность крепления паркета.

При настилке паркета на гвоздях основание пола покрывают картоном, бумагой, пергамином или специальной подложкой. Это делают для того, чтобы настланный паркет не скрипел и для изоляции шума от шагов.

При настилке паркета с фризом по центру помещения натягивают шнур для маячной «елки». В остальном процесс аналогичен процессу настилки паркета на мастиках.

Паркетные планки крепят гвоздями длиной 40 и толщиной 1,6-1,8 мм. В каждую планку длиной до 300 мм забивают три гвоздя: два - в боковой паз и один - в торцевой. В планку длиной более 300 мм забивают четыре гвоздя, из них три - в боковой паз и один - в торцевой.

Настилку паркета можно вести в одиночку, но лучше вдвоем: один настилает паркет, другой подбирает правые и левые планки и раскладывает их по 4-6 штук по ходу движения первого. Чтобы не испортить кромки планок при их сплачивании, удары молотком следует наносить через деревянную прокладку.

Данным способом настилают рядовой паркет в «елку» до крайних рядов, примыкающих к стенам или фризам. Последние ряды крепят одним или двумя гвоздями в зависимости от линии фриза. Паркет с фризом настилают так же, как и на мастике.

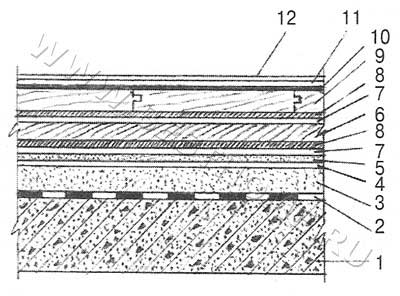

Рис. 32. Схема конструктивного решения пола с покрытием из штучного паркета, разработанная фирмой «Паркет холл»: 1 - ж/б плита перекрытия; 2 - гидроизоляция; 3 - стяжка; 4 - эмульсия-грунт под шпатлевку; 5 - саморастекающаяся шпатлевка; 6 - влагостойкая фанера; 7 - грунтовка под клей; 8 - паркетный клей; 9 - паркет; 10 - шпатлевка под лак; 11 - лак-грунтовка; 12 - лак (2-3 слоя)

Кроме традиционных способов укладки штучного паркета, ряд фирм предлагает свои технологии (фирмы «Паркет холл», «Ковчег-паркет» и др.). Схема конструктивного решения пола с покрытием из штучного паркета («Паркет холл») показана на рис. 32

Требования к основанию пола под паркет

Каким бы высококачественным и дорогим не был паркет, результат будет весьма плачевным, если основание, на которое его укладывают, не удовлетворяет определенным требованиям по прочности, изоляции, горизонтальности и ровности. Добиться в соответствии с требованиями СНиП 3.04.01-87 зазора не более 2 мм между проверяемой поверхностью и двухметровой контрольной рейкой весьма непросто. Даже в Германии требования к основанию (DIN 18202) ниже - допускается зазор до 5 мм.

Особое внимание необходимо обратить на качество основания под паркетное покрытие. Устройство стяжек из цементно-песчаных смесей и «черных» полов по лагам или разного рода засыпным основаниям, как правило, входит в разряд общестроительных работ и не относится непосредственно к процессу укладки напольных покрытий, в том числе и паркета. Поэтому, не вдаваясь в подробности о составе цементно-песчаных смесей, марках цемента, качестве песка, наличии модификаторов и пластификаторов, ограничимся только некоторыми требованиями, определяющими пригодность стяжки к использованию в качестве основания, и общими правилами построения «черных» полов, обеспечивающих необходимую горизонтальность и прочность к механическим нагрузкам на изгиб.

В число требований, предъявляемых к стяжке, кроме упомянутых, входит требование к прочности на сжатие, которое в соответствии со СНиП 2.03.13-88 должно быть не ниже 15 МПа (150 кгс/см2). На практике пригодность цементно-песчаных стяжек по прочности иногда определяют следующим образом: острым металлическим наконечником на исследуемой поверхности прочерчивается сетка с углом пересечения 45°. Основание считается достаточно прочным, если не происходит выкрашивания материала стяжки в местах пересечения линий.

Цементную стяжку применяют в целях компенсации неровности поверхности от 2 см. Для этого ее поверхности шлифуют специальными абразивными материалами или прибегают к самовыравнивающимся смесям. Стяжка может укладываться по бетонному основанию или по теплоизоляционным или засыпным материалам. В последних двух случаях ее толщина должна быть не менее 40 мм. Следует иметь в виду, что для высыхания цементно-песчаной смеси требуется довольно длительное время (от 1 недели на 1 см для толщины стяжки до 4 см и по 1,5-2 недели и более на 1 см для толщины стяжки свыше 4 см).

До укладки паркета по стяжке поверхность должна быть очищена от пыли. Клеевой праймер, используемый для нанесения на поверхность основания, имеет повышенную проникающую способность и должен обеспечить хорошую адгезию к поверхности и связать остатки пыли (после тщательной уборки пылесосом).

Для выравнивания поверхности основания используют лаги в виде бруса или толстых досок, которые крепятся к основанию, а поверх них укладывается «черный» пол из досок или фанеры. Чтобы обеспечить прочность пола на изгиб при обычных для помещений нагрузках отношение расстояния между центрами лаг к суммарной толщине горизонтальной части пола (включая толщину замощения «черного» пола и всего паркетного «пирога») не должно, как считается, превышать 10. Горизонтальность поверхности достигается простругиванием лаг, а также шлифованием поверхности «черного» пола.

Материал «черного» пола должен быть хорошо просушен (влажность не более 12%), а доски и брус пропитаны антисептиком.

Устройство подосновы

Термин «сооружение паркетных полов» в значительной мере относится к устройству необходимой подосновы для паркета. При этом следует иметь в виду, что прочно и надолго приклеить паркет непосредственно к цементной стяжке или бетону нельзя. Существуют различные технологии укладки. Большая часть из них размещается в диапазоне между схемами «бетон - клей - паркет» и «бетон - гидроизоляция - фанера - клей - паркет». Все эти схемы встречаются в современной практике отделочных работ. Однако крепление паркета к водостойкой фанере клеем и гвоздями, а фанеры к бетонному основанию дюбелями или винтами дает совсем иное качество, чем попытка надолго соединить три разнородных материала - дерево, клей и бетон.

Рассмотрим подробнее вторую из упомянутых схем. Она предусматривает в качестве первой процедуры покрытие стяжки (готовой) клеевым праймером, который предназначен для ее пропитки и обволакивания и одновременно для создания первого слоя парогидроизоляции. После этого слоя укладывают следующий, представляющий собой наложенные друг на друга с перекрытием не менее 10 см слои обычной толстой полиэтиленовой или специальной фольгированной и армированной полипропиленовой пленки. По краям пленку с некоторым запасом выводят на нижнюю часть стены для укладки под плинтус. Далее на пленку наносят клеевую мастику. Часто ограничиваются только одним слоем гидроизоляции, в качестве которого используют клеевой праймер или ту или иную клеевую мастику, и не укладывают пленку. Следующим компонентом подосновы являются нарезанные квадратами 75x75 см (или 50x50 см) части листов влагостойкой фанеры толщиной 10-18 мм. Эти фрагменты укладывают в определенном порядке с промежутками около 4 мм и затем пристреливают дюбелями или крепят саморезами к стяжке, фрагменты фанеры укладывают со смещением швов.

Общее число элементов крепления может составлять до 12-16 на 1 м2. На фанеру наносят клей, предназначенный для крепления к ней паркета. Как правило, используют клеи известных фирм, например, «KILTO UKI» (Финляндия), «UZIN-MK» (Германия), «BONA» (Германия, Швеция), «HENKELTHOMSIT» (Германия), «SADER Тарбикол» (Франция), «KIESEL» (Германия). При работе с проблемными породами древесины (бук, граб, некоторые экзотические породы, в какой-то степени клен) важно очень осторожно пользоваться водосодержащими клеями. В этом отношении нежелателен клей ПВА отечественного производства или аналогичные клеи, содержание воды в которых доходит до 50%. Клей наносят с помощью специальных шпателей, от правильного выбора которых зависят расход материала и качество крепления.

Однако только укладки паркета на клей недостаточно. Необходимо прижать каждую клепку к фанере с усилием, достаточным для выдавливания лишнего клея и обеспечения равномерного прилегания паркета в течение всего времени стабилизации клея.

Никакие попытки равномерно прижать каждую планку на полу с помощью укладываемых поверх паркета грузов не приведут к нужному результату. Только пристрелка паркета в край по ребру или в паз может обеспечить надежное крепление. В зависимости от рисунка укладки и других условий пристрелку можно производить более или менее часто, от нескольких гвоздей в каждую планку до крепления через несколько планок. Выполняют ее, как правило, пневматическим или механическим инструментом. После укладки паркета и перед его шлифовкой и лакировкой делается технологический перерыв на 5-7 дней до отверждения клея и стабилизации поверхности пола.

Аналогичный вышеописанному «пирог» общей толщиной от 28 мм создается и для укладки паркетного пола по деревянному основанию. При этом влагостойкую фанеру крепят к «черному» полу саморезами. Для любого варианта укладки между паркетным полом и стенами оставляют технологический зазор размером 5-10 мм, который позволит компенсировать колебания геометрических размеров паркетного покрытия при изменении условий эксплуатации.

Шлифовка паркета

После укладки паркета его необходимо прошлифовать. Эта операция позволяет очистить планки от неизбежного загрязнения во время укладки, нивелировать деформации, возникшие в планках в результате изменения влажности, а также обеспечить лучшую адгезию следующих слоев - грунтовки и лака. От качества выполнения этой операции зависит окончательный вид паркетного покрытия.

Шлифовка выполняется с помощью специальных шлифовальных машин, как правило, на глубину 0,2-0,3 мм или более. Существует несколько видов шлифовальных машин, отличающихся друг от друга типом рабочего узла.

Барабанные шлифовальные машины производства стран СНГ не всегда позволяют добиться приемлемого результата. Это связано с наличием стыка на абразивном материале (шкурке), а также с ослаблением его натяжения при эксплуатации.

В ленточных шлифовальных машинах применяют бесстыковую абразивную ленту. Эти машины, в основном, используют на первом этапе процесса шлифовки паркета. Плоскошлифовальные машины оснащают шлифовальным узлом в виде диска с абразивом. К этой группе относятся трехдисковая шлифовальная машина для тонкой шлифовки, промежуточной шлифовки лакового покрытия и большинства операций по уходу за паркетом, а также однодисковая машина с диском большего диаметра типа «Колумбус».

Практические рекомендации по шлифовке паркета

Величина зерен абразива, применяемого в процессе шлифования, зависит от состояния пола и определяется в каждом конкретном случае. Ряд зернистости по DIN 69176, в порядке убывания размера зерна, выглядит следующим образом: 12, 16, 20, 24, 30, 36, 40, 50, 60, 80, 100, 120, 150, 180, 220... Крупнозернистый абразив, по 36 включительно, используют преимущественно для очистки старого деревянного или паркетного пола от краски, лака и сильного загрязнения. Шлифование новых полов целесообразно начинать абразивной лентой с зерном 40-60. Более мелкие фракции абразива используются исключительно для удаления следов грубого шлифования. Учитывая этот факт, шлифовку нужно начинать с самого мелкозернистого абразива, позволяющего убрать все неровности паркета. При этом не рекомендуется перешагивать более чем через одно значение зернистости, в противном случае удалить следы предыдущей обработки будет невозможно. Основной объем работы выполняется с использованием ленточной машины типа «HUMMEL». Необходимое количество проходов машины зависит от величины неровностей вновь уложенного паркета и от степени износа старого паркетного покрытия при перешлифовке.

Как правило, процесс шлифования каждым номером абразивного материала происходит в двух взаимно перпендикулярных направлениях под углом 45° к волокну дерева. В ряде случаев необходим еще один проход - по линии света.

Заканчивают шлифование абразивом с размером зерна 100-120. При этом для получения поверхности наивысшего качества в процессе доводки рекомендуется использование плоскошлифовальных машин типа «TRIO» или «COLUMBUS».

Необработанные участки паркета, расположенные вдоль стен, пространство под батареями, углы и другие труднодоступные места обрабатывают однодисковой плоскошлифовальной машиной типа «ELAN» или «UNICA», используя тот же ряд зернистости абразивного материала, который применялся при работе ленточной машины.

Шпаклевка паркета

Шпаклевка швов между паркетными планками производится с помощью специальной массы, приготовленной путем смешивания тончайшей древесной пыли и специального связующего. Если предполагается применение паркетного лака на водной основе, то в качестве связующего рекомендуется использовать состав «Пацифик - раствор для приготовления пасты для швов» производства фирмы «BONA». В случае применения лака на растворителе либо двухкомпонентного следует воспользоваться «Раствором для приготовления пасты для швов» той же фирмы. Шпаклевочная паста тщательно втирается шпателем из нержавеющей стали в трещины и зазоры между планками, причем рекомендуется наносить ее на всю поверхность пола «от стены до стены», а не только на дефектные места. Излишки шпаклевки тщательно убираются с поверхности паркета с помощью того же шпателя. После затвердевания шпаклевки, но не ранее чем через 30 мин, производится последний пробег ленточной шлифовальной машиной. При этом остатки шпаклевки полностью удаляются с поверхности. Участки пола, на которых сохранится даже незначительный слой шпаклевки, после покрытия лаком будут выглядеть белесыми. Состав должен остаться только в зазорах, трещинах и выбоинах.

Для получения высококачественной поверхности желательно перед нанесением лака провести ее финишную обработку плоскошлифовальной машиной типа «TRIO» или «Колумбус», используя абразивный материал с зерном 120-150.

По окончании шлифовки все помещение, включая подоконники, отопительные приборы, дверные коробки и т.д., тщательно очищают от пыли. Вообще, при укладке паркета пылесос является совершенно незаменимым инструментом. После промежуточной шлифовки лакового слоя также необходимо удалить образовавшуюся пыль хорошо отжатой влажной тряпкой.

Грунтовка паркета

После шпаклевки паркет при необходимости грунтуют. Решение о том, грунтовать паркет или наносить лак напрямую, принимается конкретно для каждого объекта с учетом большого количества факторов.

Грунтовка поверхности отшлифованного паркета должна пропитать поры дерева специальным составом, сократить расход лака при последующем его нанесении, защитить поверхность дерева от прямого воздействия компонентов лака и сохранить по возможности натуральный цвет древесины. В качестве грунтовочных составов используют, например, наносимые шпателем и равномерно распределяемые с помощью шлифовальных сеток шпаклевки, на которые обычным способом наносят 1-2 слоя грунтовочного лака. Иногда для лучшего выявления фактуры древесины и придания ей необходимой окраски («под орех», «под вишню», «под красное дерево» и т.д.) отшлифованный паркет покрывают специальными морилками. Аналогичного эффекта достигают с помощью тонирующих грунтовок и лаков.

Финишная отделка паркета

Многослойное покрытие поверхности паркета лаком защищает пол от воздействия влаги и механических нагрузок на истирание, способствует созданию оптических эффектов, когда те или иные элементы рисунка на полу приобретают контрастную окраску или создают кажущиеся объемные структуры. В зависимости от требований к качеству используют 2-4-слойное покрытие лаком с промежуточной шлифовкой между слоями. Очень важно выдержать рекомендуемое изготовителем лака время сушки каждого слоя.

При нанесении лака недопустимы сквозняки и должны быть выключены любые устройства, создающие в помещении проток воздуха или турбулентные потоки. Все используемые шлифовальные машины обязательно должны быть снабжены встроенными пылесосами.

В соответствии с дизайн-проектом или по желанию заказчика применяют глянцевые, полуматовые и матовые лаки. При этом весь пол может покрываться одинаковым типом лака, или в зависимости от функционального назначения отдельных помещений (спальня, кабинет, детская) для них могут использоваться лаки с разным типом поверхности. Точно так же могут применяться бесцветные или тонирующие лаки. В практике паркетных работ используют разнообразные по составу и основе лаки. Важно применять зарекомендовавшие себя качественные лаки известных изготовителей, к числу которых относится ряд скандинавских, немецких и американских фирм.

Отделочные материалы

Покрытия для паркета - лаки и пропитки - выполняют защитные и декоративные функции. Лаки для паркета можно разделить на три большие группы:

- на водной основе (дисперсионные);

- на растворителях;

- двухкомпонентные (реактивные).

Современные водно-дисперсионные лаки обладают целым рядом привлекательных свойств. При чрезвычайно высокой износоустойчивости они практически не содержат вредных для здоровья человека компонентов, не горючи, позволяют получить красивое покрытие, стойкое к химическому воздействию и пригодное к применению почти во всех случаях. Качество получаемой лаковой пленки во многом зависит от толщины наносимого слоя, поэтому рекомендуется использование специальных дозирующих валиков с ворсом длиной 5-8 мм. Валики из материалов типа поролона нежелательны, поскольку работа с ними приводит к образованию большого количества воздушных пузырьков. Для получения наилучшего результата лаки на водной основе следует наносить при температуре 15-20°С и относительной влажности 40-70%.

Лаки на растворителях изготавливаются на основе синтетических смол, чаще всего алкидных. К числу их положительных свойств можно отнести, в первую очередь, наименьшую склонность к склеиванию боковых поверхностей фрагментов деревянных покрытий. Отсутствие воды в составе лаков позволяет безбоязненно использовать их для отделки паркета из таких «капризных» пород дерева, как бук, клен и ясень. Следует учитывать, что, обладая высокими пропитывающими свойствами, лаки на основе синтетических смол в значительной степени изменяют первоначальную окраску древесины, как правило, в сторону увеличения цветовой насыщенности.

Содержащие растворитель лаки наносят, по возможности, тонкими слоями. При увеличении расхода лака до 120 г/м2 и более велика вероятность получения некачественной поверхности. Это обусловлено затвердеванием только верхнего слоя лака, в то время как в нижерасположенных слоях процесс полимеризации затруднен в результате снижения газообмена.

Чрезвычайно износостойкая и эластичная пленка получается при использовании двухкомпонентных (реактивных) лаков. Полимеризация этих лаков, изготавливаемых на полиуретановой (PU) основе, происходит в результате химического взаимодействия (реакции) двух точно дозированных компонентов после их перемешивания. Жизнеспособность лака после соединения последних исчисляется десятками минут, поэтому необходимо обладать определенными навыками, чтобы успеть выработать весь объем. Неиспользованный лак «застывает» в емкости и становится непригодным. Применение лаков этой группы также может вызвать изменение тона древесины.

В целях уменьшения влияния лаков на цветовую тональность паркета в некоторых случаях может быть рекомендовано применение грунтовочного лака, позволяющего сохранить более светлый оттенок дерева. Грунтовка также дает возможность снизить вероятность склеивания боковых кромок паркетных планок и изолировать основной лаковый слой от остатков шпаклевок, мастик, старых лаков и т.п. Выбор грунтовочного состава определяется типом лака, который планируется наносить поверх грунтовки. Под водно-дисперсионные лаки следует использовать водные грунтовки, под лаки на растворителях и полиуретановые - грунтовки., содержащие растворитель. Специалисты настоятельно рекомендуют применять для лака и грунтовки разные валики, причем в целях получения наилучшего результата для нанесения последнего слоя лака желательно использовать новый валик.

Отдельную группу материалов, применяемых для финишной обработки поверхности паркета и других деревянных напольных покрытий, составляют так называемые масляные пропитки. Как правило, это составы на основе специально изготовленных масел растительного происхождения, содержащие также такие ингредиенты, как канифоль, пчелиный воск и др. Пропитывающие составы способны проникать на глубину нескольких миллиметров, повышая износостойкость верхнего слоя и существенно снижая гигроскопичность древесины. Не образуя поверхностной пленки, пропитка наилучшим образом сохраняет естественную фактуру и природную теплоту дерева, что позволяет рекомендовать эту технологию для применения в жилых помещениях. Обработанные маслом полы прекрасно зарекомендовали себя в условиях эксплуатации помещений с повышенной нагрузкой: школы, рестораны, отели и др.

По сравнению с обычным лаком полы, пропитанные масляными составами, более трудоемки в уходе и требуют для поддержания внешнего вида применения специальных средств, таких, например, как «Бона Флоор масло» фирмы «BONA». Для ухода за лакированными полами также должны применяться составы, предназначенные для этой цели, например «Пацифик паркет полиш» или «БОНА полиш паста».

Полы, пропитанные восковыми мастиками и специальными маслами, исключают такую операцию, как регулярная (раз в 5-7 лет) замена лака. Это делает паркетный пол практически вечным.

Монтаж элементов украшения паркетных полов

К этой категории относятся розетки, бордюры, паркетные модули. Устройство подосновы (паркетного «пирога») для них ничем не отличается от того, что рекомендуется для укладки штучного паркета. Однако есть некоторые особенности. Так, розетки могут иметь разную форму: от наиболее распространенной круглой до многоугольных и вообще фигур неправильной формы. Монтаж круглой розетки при замощении остального пространства пола штучным паркетом осуществляют в следующей последовательности.

- Сначала изготавливается циркульная оснастка. В этом качестве может, например, использоваться небольшая рейка, пробитая с одной стороны гвоздем, а с другой - имеющая отверстие для установки карандаша. Длина рейки несколько больше радиуса розетки, расстояние между гвоздем и центром отверстия для карандаша точно равно радиусу розетки.

- Установив гвоздь на фанере в центре места для розетки и поворачивая рейку вокруг места крепления, прочерчивают карандашом окружность.

- Укладывают паркет, несколько заходя за контур окружности.

- Наносят на паркете с помощью рейки такую же окружность, подняв рейку на гвозде на толщину паркета.

- Закрепляют на рейке фрезерную машинку, совместив внешний край режущей фрезы с начерченной окружностью.

- После технологического перерыва на схватывание клея {не менее 8 ч с момента укладки паркета) устанавливают гвоздь на фанере в центре расположения розетки и, включив фрезерную машинку, обрезают кромки паркета, поворачивая рейку вокруг места крепления. Основание рейки должно быть поднято на толщину паркета.

- Очищают фанеру по площади круга под розетку с помощью стамески и пылесоса.

- Зубчатым шпателем наносят клей на фанерное основание и основание розетки, а также на торцы паркета и розетки по периметру.

- Укладывают розетку на клей и устанавливают на нее груз на время схватывания клея (не менее 8 ч). Груз должен быть расположен по возможности симметрично на поверхности розетки, включая ее центр. В течение первых 1-2 ч при необходимости следует перераспределить груз.

- После технологического перерыва на отверждение клея (7 дней) производят шлифовку и лакировку розетки в составе паркетного пола согласно принятому технологическому процессу.

Монтаж паркетных модулей на подоснове может выполняться в соответствии с одним из двух вариантов методики.

При укладке модулей без шпонки

- Наносят клей на обратную сторону модуля с помощью зубчатого шпателя.

- Укладывают модуль на фанерное основание и закрепляют его к фанере специальными гвоздями в пазы со свободных торцов с помощью пневмопистолета или вручную.

- Наносят клей на торцы со стороны следующих по укладке модулей. Продолжают укладку модулей на всей необходимой площади помещения.

- Обрезают паркетный пол по периметру помещения на расстоянии 10-12 мм от стен.

- После технологического перерыва на отверждение клея (7 дней) осуществляют шлифовку и лакировку модулей в составе паркетного пола согласно принятому технологическому процессу.

При укладке модулей с закладной шпонкой

- Наносят клей на обратную сторону модуля с помощью зубчатого шпателя.

- Укладывают модуль на фанерное основание и закрепляют его к фанере специальными гвоздями в пазы со свободных торцов с помощью пневмопистолета или вручную.

- Вставляют шпонку в паз со стороны укладки следующего модуля.

- Продолжают укладку модулей на всей необходимой площади помещения, устанавливая шпонки каждый раз при стыковке соседних модулей.

- Поставка шпонок осуществляется из расчета 2 шт. на каждый модуль. В зависимости от площади помещения часть шпонок не используется.

- Обрезают паркетный пол по периметру помещения на расстоянии 10-12 мм от стен.

- После технологического перерыва на отверждение клея (7 дней) производят шлифовку и лакировку модулей в составе паркетного пола согласно принятому технологическому процессу.

Бордюр предназначен для монтажа в паркетных полах в целях их украшения, а также для реализации разделительных функций в дверях, арках, на границах сред и рисунков. При этом могут решаться задачи стилевого сочетания общего оформления интерьера с рисунком укладки паркета, а также создания гарнитуров из розеток, бордюров и модулей в напольном покрытии. Последовательность работ при монтаже бордюра:

- Прочерчивается линия на фанере по границе укладки бордюра.

- Настилается паркет с заходом за эту линию в направлении стен.

- Наносится линия на паркет по границе укладки бордюра с помощью шнурка и линейки.

- После технологического перерыва на схватывание клея (не менее 8 ч с момента укладки паркета) обрезают кромку паркета по линии с помощью циркулярной пилы и специальной линейки.

- Очищают фанеру по краю паркета.

- Наносят клей на обратную сторону бордюра.

- Укладывают бордюр встык с паркетом.

- Закрепляют бордюр с помощью гвоздей, пристреливаемых в свободный торец.

- Укладывают паркетный фриз от бордюра до стены с зазором от нее 10-12 мм.

- После технологического перерыва на отверждение клея (7 дней) осуществляют шлифовку и лакировку бордюра в составе паркетного пола согласно принятому технологическому процессу.

Дефекты паркетного пола

Прекрасные теплоизолирующие свойства паркетных полов, функционирующих вместе с многослойной подосновой, описанной выше, обеспечивают без специальных мер тепло на полу в любое время года. Даже для более сложных случаев, когда под полом расположен холодный подвал или арка в многоэтажном доме, введение в конструкцию пола дополнительных слоев теплоизолятора (например, листовой пробки или ДВП) успешно решает эту задачу.

Однако иногда приходится сталкиваться с ситуацией, когда под паркетным полом в стяжке по тем или иным причинам оказались трубы с горячей водой или заложенные по ранее составленному проекту системы водяного или электрического подогрева. Следует сказать, что это достаточно сложная проблема. Оптимальное ее решение - отказ от использования паркета. Если же все-таки приходится укладывать паркет по теплому полу, нужно прежде всего тщательно выбрать все материалы, обращая внимание на предельно допустимые положительные температуры, указанные в спецификациях. Многие клеи, лаки и мастики не рассчитаны на значения, превышающие 50°С. Применение их при более высоких температурах иногда вызывает деградацию свойств, разложение материалов с выделением, в частности, газов, что, в свою очередь, может нарушить целостность полов. Дерево в таких условиях рассыхается, деформируется, трескается. Иногда происходит растрескивание и разрыв лакового покрытия. Несколько улучшить положение помогут меры по организации более равномерного распределения тепла под полом. Для этого, например, используют пористый теплоизоляционный материал, покрытый фольгой. К числу наиболее распространенных дефектов паркетных полов, возникающих во время их эксплуатации, относятся щели между клепками и вспучивание, и коробление паркета. Наличие небольших волосяных щелей между элементами паркетного пола, как правило, в период зимнего отопительного сезона является нормальным и связано с низкой влажностью воздуха в помещении. Деревянный пол - это естественный кондиционер: дерево сохнет, увлажняя воздух зимой при включенном отоплении и пониженной относительной влажности (порядка 50% и ниже), и набирает влагу летом, когда относительная влажность может достигать 90% и более. Тогда клепки, слегка увеличиваясь в размере, сходятся, и щели пропадают. Однако постоянное наличие щелей вне зависимости от сезона или щелей большого размера (иногда более 5 мм) свидетельствует об усыхании паркета. Возможно, был куплен и уложен плохо высушенный паркет, или паркет набрал влагу при укладке из-за влажной стяжки или некачественного клея.

При появлении щелей не торопитесь циклевать пол и не пытайтесь немедленно устранить щели с помощью шпаклевки. Примите меры к обеспечению нормальной влажности в помещении. Здесь могут помочь аквариум, постоянно поливаемые комнатные цветы, специальные увлажнители.

При работе с кондиционерами следует контролировать влажность с помощью гигрометров и не допускать сильного осушения воздуха в помещении. Следует отметить, что реакция паркета на изменение влажности достаточно инерционна, для ее оценки потребуется не один день.

К сожалению, надежная заделка больших щелей практически невозможна. Попытка закрыть их шпаклевкой, различными смесями клея и древесной пыли или опилок обречена на неудачу и дает в лучшем случае кратковременный косметический эффект. Вспучивание паркетных полов и покрытий из заменителей паркета связано чаще всего с их увлажнением. Это определяется повышенной влажностью стяжки или образованием конденсата на перекрытии при отсутствии или нарушении гидроизоляции, а также катастрофическими заливами полов. К аналогичным деформациям приводит, как уже упоминалось, разложение материалов, использованных при сооружении покрытия. Для полов, выполненных из определенных пород дерева, например бука, такой дефект возникает просто от повышенной влажности в помещении. Нарушение технологии, в том числе укладки паркета вплотную к стенам, также вызывает коробление и вспучивание.

В зависимости от разновидности покрытия оно может быть в большей или меньшей степени ремонтопригодно. Дефекты, возникающие на натуральном паркете (следы от каблуков-шпилек, потертость ножками мебели, нарушение лакового покрытия на проходах и т.д.), устраняются обычно при очередной смене лака и шлифовке. То же справедливо для паркетной доски, для которой выпускаются специальные смеси для затирки царапин или полировочные пасты и масла.

---

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

© 2000 - 2009 Oleg V. Mukhin.Ru™